Effizienz durch Mehrfachverguss

Sind Höchstleistungen bzgl. Stückzahl und Taktzeit gefragt, kommen Mehrfach-Kolbendosiersysteme zum Einsatz. Ihre unerreichte Performance erzielen sie unter anderem dadurch, dass sich die Befüll-, Evakuier- und Belüftungszeit auf viele Bauteile verteilt.

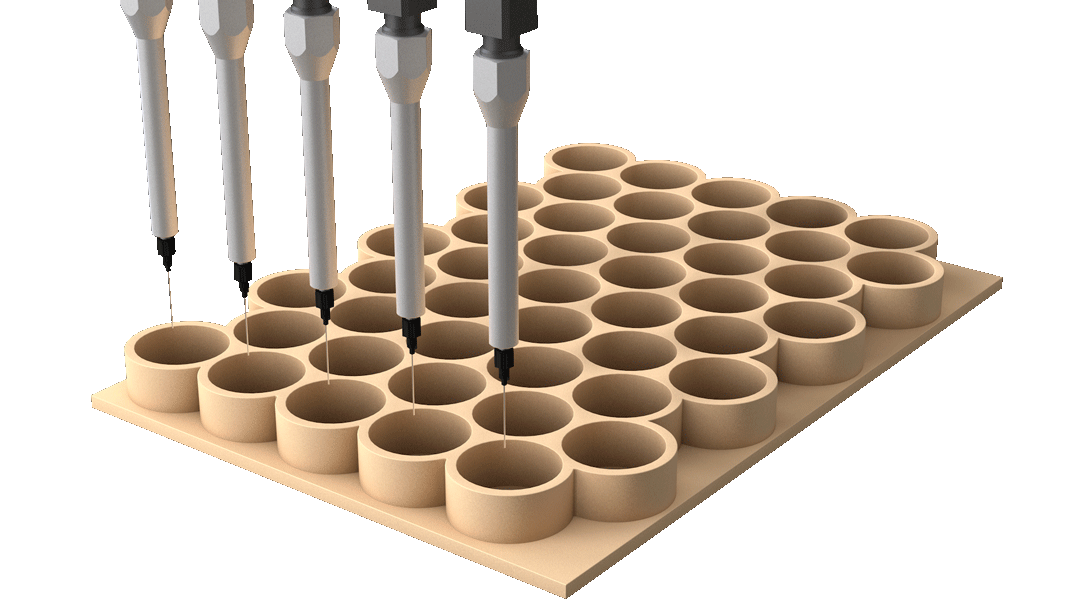

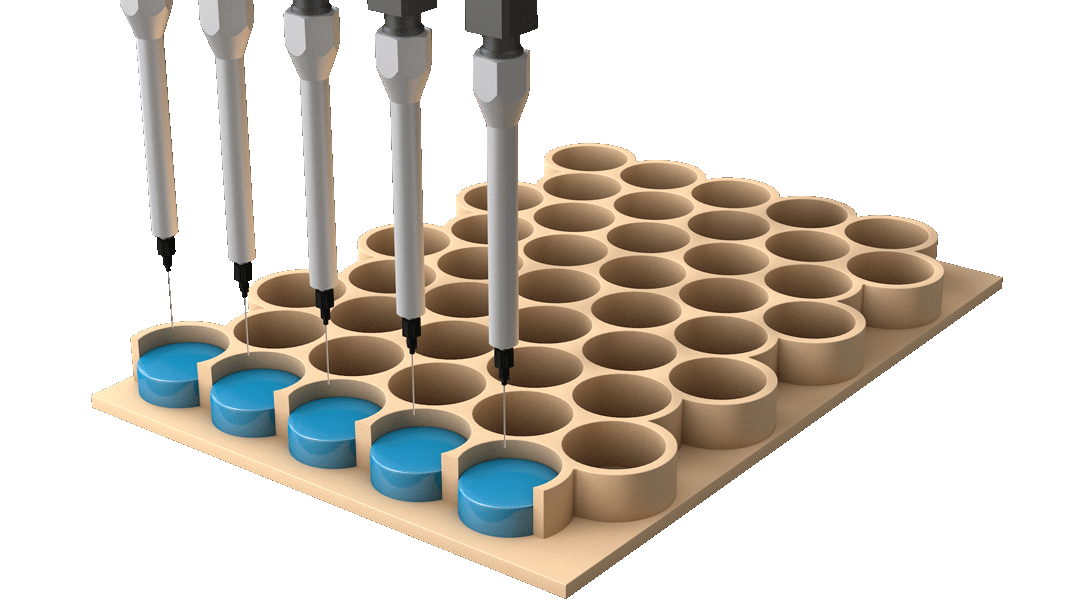

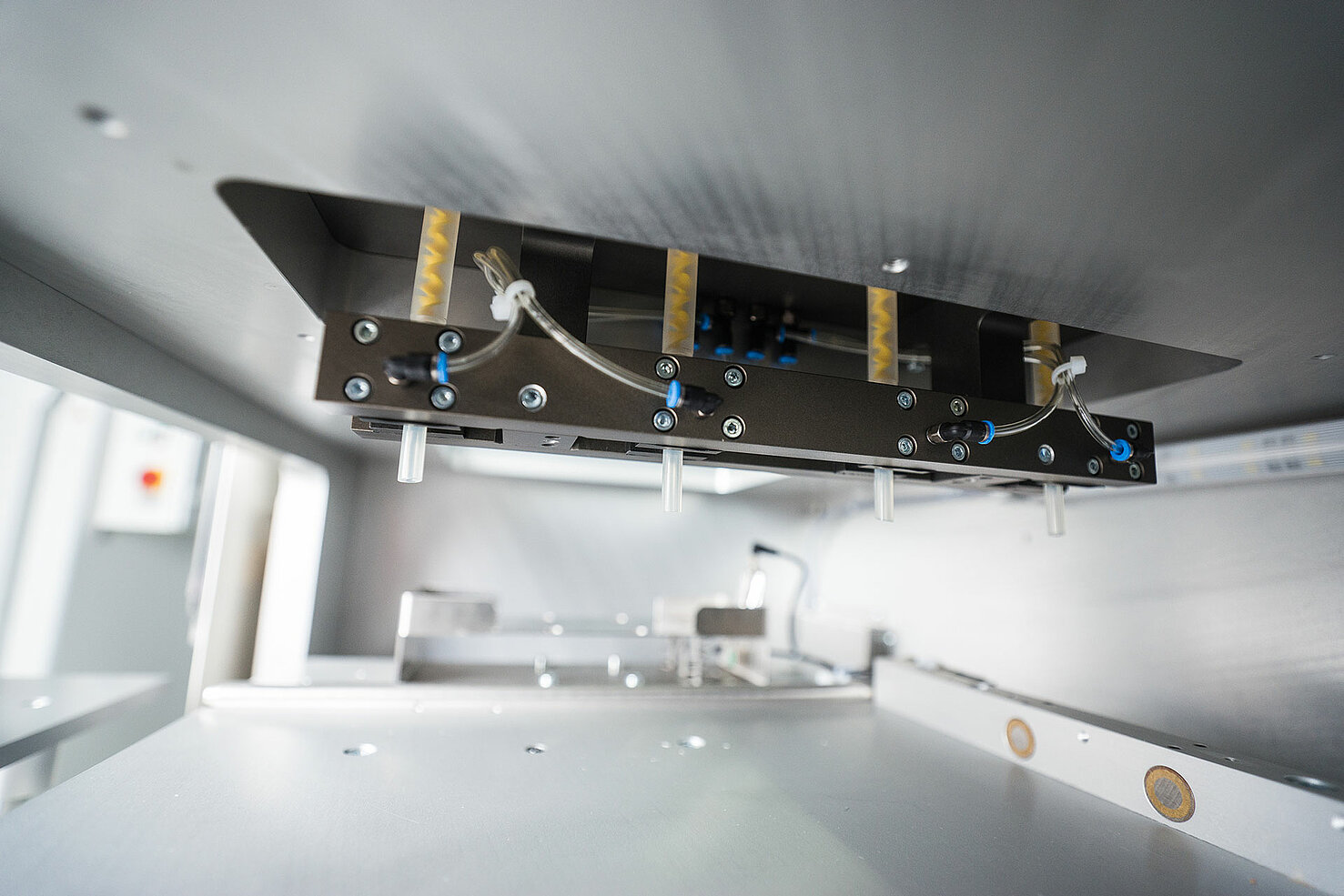

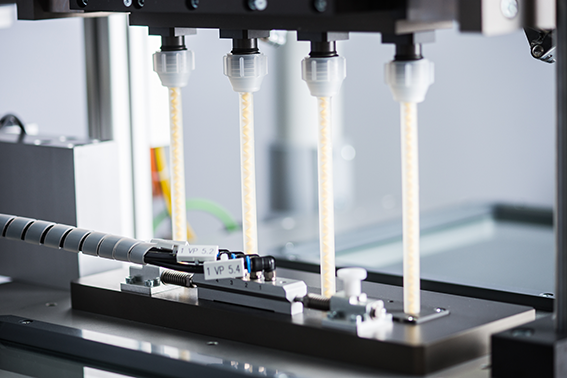

Mehrfach-Kolbendosiersysteme bestehen aus mehreren funktional aneinandergereihten Einzeldosierern, von denen jeder über eigene Ein-/Auslassventile sowie eine eigene Überwachungssensorik verfügt. Eine gemeinsame Ausdrückvorrichtung sorgt dabei für absolute Gleichmäßigkeit aller Auslässe bei der Dosierung. Bei nicht voll bestücktem Werkstückträger können über die Einzeldüsenansteuerung auch flexibel eine oder mehrere Düsen abgeschaltet werden. Unabhängig von der Anzahl der Einzeldosierer erreichen die Systeme eine perfekte Dosiergenauigkeit und hohe Standzeiten.

Ihre Vorteile

- Hoher Teiledurchsatz pro Zeiteinheit (bis zu 48-fach Verguss möglich)

- Jederzeit konstantes Mengen- und Mischungsverhältnis durch gemeinsame Hubeinheit

- Hohe Flexibilität durch individuelle Düsenansteuerung

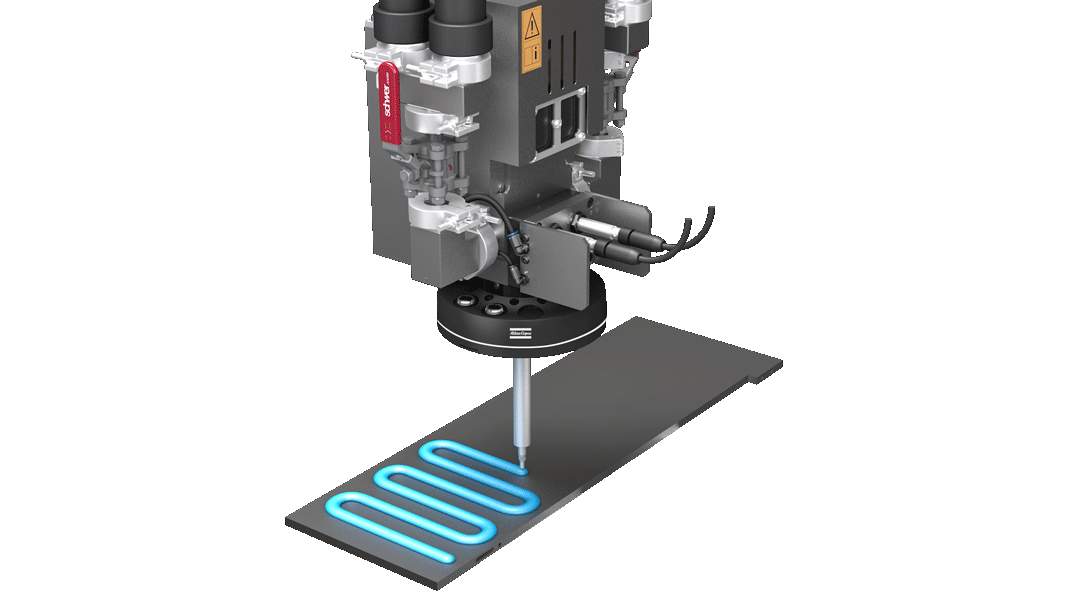

- Integrierbar in Robotik-Anwendung

- Skalierbare Dosierlösung

Profitieren Sie von geringeren Investitionen in Maschinen und Anlagen, einem kleineren Platzbedarf und einem hohen Maß an Flexibilität.

Mehrfachverguss – Vorsprung im Batteriefertigungsprozess

Ein Mega-Trend in der eMobilität sind neue Antriebskonzepte für Elektrofahrzeuge (EV), Hybrid (HEV) und Brennstoffzellen (FCEV). Die Industrie rund um die Elektrifizierung, und damit auch die Batteriefertigung, entwickelt sich rasant. In Abhängigkeit des Batteriekonzepts sind in der Serienfertigung unterschiedlichste Applikationen und Aufgaben zu erfüllen. Batteriezellen müssen in kürzester Zeit verklebt, Module und Sensoren thermisch angebunden sowie Seitenwände abgedichtet oder strukturell verklebt werden.

Für mehr Effizienz im Vakuumverguss

Die Geometrien elektronischer Bauteile werden zunehmend kleiner und komplexer. Kanten, Ecken und Hinterschneidungen bilden potentielle Hohlräume, in welchen sich während des Vergusses Luftblasen sammeln können. Gleiches gilt für Transformatoren, Motoren oder Zündspulen, in deren Wicklungen sich feinste Spuren von Luft festsetzen. Dies kann spätere Defekte begünstigen oder gar zum Ausfall der Teile führen. In diesen Fällen ist blasenfreier Vakuumverguss die einzige Möglichkeit, um reproduzierbar dem sehr hohen Qualitätsanspruch gerecht zu werden. Der Mehrfachdosierer stellt dafür auch unter Vakuum maximale Taktzeit sicher.

Auf einen Blick

++ = sehr gut + = gut (+) = bedingt − = nicht

Wichtigste Funktionen

- Gleichzeitiges Ausdrücken der Kolben durch gemeinsame Hubmechanik

- Einzeldüsenansteuerung ermöglicht wechselnde Bestückung der Werkstückträger

- Sensorische Überwachung der Ein- und Auslassventile sowie der Zylinderbefüllung für jeden Einzeldosierer

- Temperierung des Materials durch Mischrohrheizung (optional)

Hochpräzise Dosierung kleiner Mengen

In diesem Video zeigt Marc Heiter Möglichkeiten auf, welche Scheugenpflug im Verbund mit Atlas Copco rund um den Batterie-Fertigungsprozess bietet. Sehen Sie den Mehrfachverguss von Honeycomb-Strukturen mit dem Multi-Nozzle Dosierer. In Verbindung mit einem Roboter werden parallel kleine Mengen höchst präzise in eine Honeycomb Struktur dosiert.